Vannes papillon haute performance:

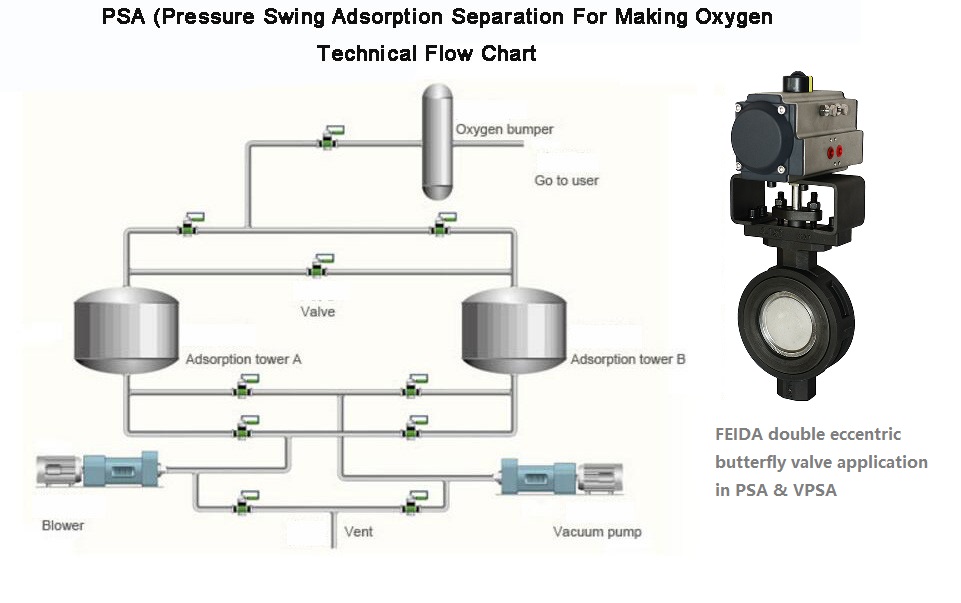

Se réfère généralement à la vanne papillon double excentrique et à la vanne papillon triple excentrique , en raison de leurs excellentes performances de travail et de leur capacité d'étanchéité élevée (par rapport à la vanne papillon concentrique), elles sont largement utilisées dans la pétrochimie, les centrales électriques, la métallurgie et les domaines du chauffage civil. Les vannes papillon excentriques ont le bonnes performances de travail pour répondre à des exigences sévères et strictes dans de nombreuses industries différentes. Aujourd'hui, nous allons introduire l'application d'une vanne papillon excentrique dans la séparation de l'air pour la fabrication d'oxygène, d'hydrogène, de CO, etc. À l'heure actuelle, le système de séparation d'air mature est PSA ( Adsorption modulée en pression), il a besoin d'un certain nombre de vannes programmées (pièces de vanne généralement double ou triple vanne papillon excentrique) dans son système de canalisation pour contrôler et ajuster le fluide.

Les vannes papillon excentriques doubles (et triples) FEIDA sont largement utilisées dans ce type de système PSA en raison de leurs excellentes caractéristiques :

1-longue durée de vie, marche-arrêt 1 million de fois

2-performance d'étanchéité super fiable : étanchéité bidirectionnelle zéro bulle

3-Conception de siège brevetée

Capacité de service 4-Vide

5-Siège liminé et siège entièrement en métal disponibles

6-Disponible entièrement évalué à la classe 2500lb

7-Conception du dispositif anti-éruption

8- Conception coupe-feu (API 607) en option

9-Excellentes caractéristiques de débit et d'étranglement couvrant les services allant de la cryogénie à la haute température

Ensuite, nous allons présenter brièvement le processus PSA (VPSA) pour fabriquer de l'oxygène.

Présentation du PSA (Adsorption modulée en pression pour la production d'oxygène)

1. Les principales technologies et comparaison de la séparation de l’air et de la production d’oxygène

L'oxygène dans la production industrielle et la vie quotidienne a un large éventail d'utilisations, l'air contient 21 % (concentration volumique) d'oxygène, c'est la matière première d'oxygène la moins chère, donc l'oxygène est généralement obtenu par séparation de l'air.

1.1 Technologies de séparation de l’air et de production d’oxygène

1.1.1 Processus de séparation cryogénique : il s'agit de la technologie traditionnelle de fabrication d'oxygène, l'oxygène ainsi fabriqué présente une grande pureté, une large variété de produits et convient à la fabrication d'oxygène à grande échelle.

1.1.2 Processus d'adsorption modulée en pression (PSA) : il s'agit d'une nouvelle technologie de production d'oxygène, caractérisée par un faible investissement, une faible consommation d'énergie, adaptée aux demandes de faible pureté et aux applications à petite et moyenne échelle.

1.1.3 Processus de séparation par membrane : pas encore mature et ce type de technologie n'est pas appliqué dans l'industrie et n'est pas utilisé. 1.2 Caractéristiques du procédé PSA (par rapport au procédé de séparation par membrane)

1.2.1 Le procédé PSA est plus simple et ne nécessite pas d'équipement de prétraitement complexe.

1.2.2 La pureté de l'oxygène peut atteindre jusqu'à 95 %, la teneur en azote inférieure à 1 %, le reste étant de l'argon.

1.2.3 L'échelle de production d'oxygène est inférieure à 10 000 m3/h, la consommation d'électricité est inférieure et l'investissement est moindre ;

1.2.4 Haut degré de fonctionnement automatique de l'appareil, pratique à ouvrir et à arrêter ;

1.2.5 L'indépendance de fonctionnement de l'équipement est forte, la sécurité est élevée ;

1.2.6 Le dispositif est un fonctionnement simple et flexible (une partie de la charge est supérieure, la vitesse de conversion de la charge est plus rapide) ;

1.2.7 Faibles coûts d’exploitation et de maintenance ;

1.2.8 Faible coût des travaux de génie civil, occupe moins de terrain.

2. Principe de séparation par adsorption modulée en pression pour la production d’oxygène

2.1 Principe de séparation par adsorption modulée en pression pour la production d'oxygène

Les principaux composants de l'air sont l'azote et l'oxygène. En sélectionnant les adsorbants qui ont des sélectivités d'adsorption différentes pour l'azote et l'oxygène, un processus approprié est conçu pour séparer l'oxygène de l'azote et obtenir de l'oxygène.

L'azote et l'oxygène ont tous deux un moment quadripolaire, mais le moment quadripolaire (0,31A \u65289X) de l'azote est beaucoup plus grand que celui (0,10 A\65289X) de l'oxygène, de sorte que la capacité d'adsorption de l'azote sur le tamis moléculaire zéolitique est plus forte que celle de l'oxygène (force d'action plus forte entre l'azote et la surface du tamis moléculaire, comme le montre le graphique 1 à droite).

Ainsi, sous pression, lorsque l'air traverse le lit adsorbant contenant l'adsorbant à tamis moléculaire zéolitique, l'azote est adsorbé par le tamis moléculaire, tandis que l'oxygène est moins adsorbé et enrichi dans la phase gazeuse et s'écoule hors du lit adsorbant pour Séparez l'oxygène gazeux et l'azote gazeux pour obtenir de l'oxygène gazeux. Lorsque le tamis moléculaire adsorbe l’azote jusqu’à la saturation, coupez le flux d’air et réduisez la pression du lit adsorbant. L'azote adsorbé par le tamis moléculaire peut être désorbé et le tamis moléculaire régénéré et réutilisé. Deux lits adsorbants ou plus pour changer de travail peuvent produire de l'oxygène en continu.

L'argon et l'oxygène ont un point d'ébullition proche, les deux sont difficiles à séparer, ils sont ensemble dans la phase gazeuse à enrichir. Par conséquent, l'usine d'oxygène à adsorption modulée en pression ne peut généralement obtenir qu'une concentration d'oxygène de 90 % à 95 % (limite maximale d'oxygène de 95,6 %, le reste étant de l'argon), par rapport à une concentration de 99,5 % obtenue à partir d'une unité de séparation d'air à membrane, également appelée riche en oxygène.

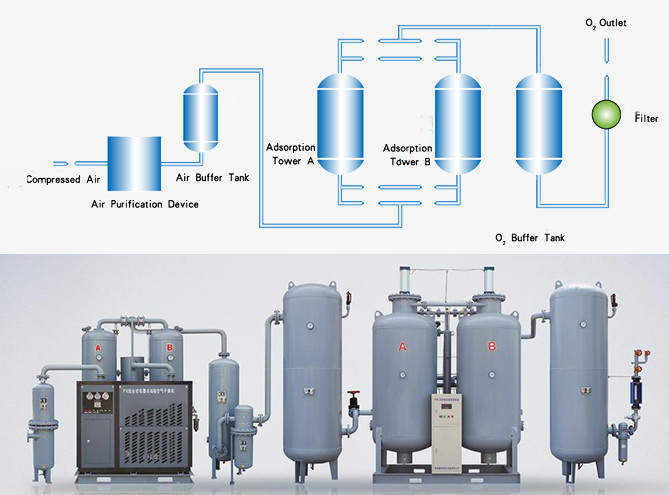

2.2 Brève introduction aux installations pour la séparation par adsorption modulée en pression pour la production d'oxygène

D'après le principe ci-dessus, il peut être vu que le lit adsorbant de l'usine d'oxygène à séparation d'air par adsorption modulée en pression doit contenir au moins deux étapes de fonctionnement : l'adsorption et la désorption. Ainsi, lorsqu'il n'y a qu'un seul lit d'adsorbant, l'oxygène produit est interrompu. Afin d'obtenir en continu le gaz produit, deux lits adsorbants ou plus sont généralement prévus dans l'installation d'oxygène, et des étapes supplémentaires nécessaires sont prévues en vue d'une économie d'énergie et d'un fonctionnement fluide.

Chaque lit adsorbant est généralement soumis à des étapes répétitives d'adsorption, de dépressurisation directe, d'évacuation ou de régénération par dépressurisation, de déplacement de rinçage et d'égalisation de pression. Dans le même temps, chaque lit adsorbant se trouve dans différentes étapes de fonctionnement, sous le contrôle du commutateur horaire de l'ordinateur, de sorte que plusieurs lits d'adsorption en coordination, au rythme du temps, soient échelonnés, de sorte que le dispositif d'adsorption modulée en pression puisse fonctionner sans problème, obtenir du gaz produit en continu.

Selon les différentes méthodes de désorption, l’oxygène par adsorption modulée en pression est divisé en deux processus (voir tableau 2 ci-dessus) :

2.2.1 Processus PSA : adsorption sous pression (0,2 ~ 0,6 MPa), désorption à pression atmosphérique. L’investissement consiste en un équipement petit et simple, mais à forte consommation d’énergie, adapté aux applications de production d’oxygène à petite échelle.

2.2.2 Processus VPSA : pression atmosphérique ou légèrement supérieure à la pression atmosphérique (0 ~ 50 KPa) sous adsorption, désorption sous vide. L'équipement est relativement complexe, mais son efficacité plus élevée et sa consommation d'énergie réduite conviennent aux occasions de production d'oxygène à grande échelle.

En un mot, pour le processus de séparation proprement dit, d'autres composants traces présents dans l'air doivent également être pris en compte. La capacité d'adsorption du dioxyde de carbone et de l'eau sur les adsorbants conventionnels est généralement bien supérieure à celle de l'azote et de l'oxygène, et l'adsorbant peut être adsorbé et éliminé par l'ajout d'un adsorbant approprié (ou par l'adsorbant produisant de l'oxygène lui-même). Le nombre de tours d'adsorption requises pour l'usine d'oxygène dépend de l'échelle de production d'oxygène, des performances de l'adsorbant et de la conception du processus, et la stabilité de fonctionnement du fonctionnement à plusieurs tours est relativement meilleure, mais l'investissement en équipement est plus élevé. La tendance actuelle est d'utiliser des adsorbants d'oxygène très efficaces, de minimiser le plus possible le nombre de tours d'adsorption, en utilisant des cycles de fonctionnement courts pour améliorer l'efficacité de l'usine et économiser les investissements.

FEIDA est spécialisé dans les vannes papillon hautes performances depuis plus de 15 ans. Il existe 2 installations principales, dont 2 usines d'assemblage et de test de vannes, 1 grande usine de machines CNC, 1 fonderie de moulage à modèle perdu (3 000 T/an) et 1 centre de R&D de vannes, équipé des équipements de production et d'essai les plus avancés.

FEIDA VALVE est le premier fabricant chinois de vannes papillon à double excentrage. La production annuelle de vannes papillon haute performance est supérieure à 100 000 000 unités.

La vanne papillon coupe-feu fait également partie de la gamme de produits FEIDA VALVE. Notre vanne papillon coupe-feu est certifiée par l'American Petroleum Institute (API) selon les normes API 607.

FEIDA a également créé un atelier sans poussière pour produire des vannes ultra-propres pour certaines conditions de travail critiques telles que l'industrie nucléaire, l'industrie des semi-conducteurs, etc.

Dans un atelier sans poussière, FEIDA produit également des vannes de qualité alimentaire. La valve de qualité alimentaire FEIDA est certifiée par la Food and Drug Administration des États-Unis (FDA).

Si vous êtes intéressé par les vannes, vous pouvez nous contacter directement, email : ethan@feidavalve.com

Numériser vers Wechat